西部数据的工厂

对一名硬盘爱好者来说,恐怕没有什么比参观硬盘厂更令人兴奋的事了。2001年底,WD公司邀请中国内地和香港的媒体记者参观其有鱼子酱之家(Home of the Caviar)美称的马来西亚硬盘生产厂,本报记者将参观见闻和自己积累的一些硬盘结构知识组合成如下这篇文章,望能与同样对硬盘感兴趣的爱好者们分享。

本文作者:《计算机世界》 张广彬

本文主要内容已刊登于《计算机世界》周报2002年1月28日B34版

特别感谢:

《微型计算机》杂志评测工程师陆欣在大雨中拍下WD马来西亚工厂外景

WD公司林卫小姐提供WD1200BB硬盘供拆解

《计算机世界》服务器专家李献操(螺丝)刀拆解及拍照

不管北京的冬天有多么冷,马来西亚首都吉隆坡还是一如既往地热。在需要冬眠的时候来到如此靠近赤道的地方固然值得兴奋,然而真正吸引我们的还是位于吉隆坡西南12公里自由贸易区的西部数据(Western Digital,简称WD)公司硬盘生产厂。

创立于1970年的WD公司最初以硬盘驱动器控制卡为主要业务,马来西亚工厂则从1973年开始负责集成电路(IC)的封装及测试。1985年已成为PC硬盘驱动器控制卡领导厂商的WD受Compaq委托开发了第一个ATA接口芯片(用于Imprimis制造第一台ATA接口硬盘驱动器),并于1988年通过购并Tandon公司而投身于硬盘驱动器事业。随着WD成为专业的硬盘驱动器制造商,马来西亚工厂自然也随之转向硬盘驱动器的生产,到1994年硬盘驱动器的累计出货量超过了9千万台,而PCBA(印刷电路板组件)的累计出货量则在1995年超过了9千5百万片。

2000年初,WD关闭了有11年历史的新加坡工厂,马来西亚工厂肩负起全部的生产任务。原料与加工集中的高效持续运转意味着产能的提高,由单个工厂制造所有的产品也更便于管理且富于弹性,与马来西亚政府的工业化政策和相对稳定的政治环境、固定且有利的通货兑换率、出口零税率及运输、通讯、教育和劳动力资源上的优势结合在一起,促使WD做出了上述决策。从1994年算起WD在马来西亚的投资总额已有3亿美元之多,目前当地员工的比例超过了65%,并占马来西亚电子出口总额的5%以上。2001年9月初,WD在亚洲华尔街期刊的亚洲20佳雇主排名中位居第四,而在马来西亚10佳雇主中列第三位。

完成了工厂的调整之后,WD又放弃了长期亏损的SCSI接口硬盘驱动器产品线,专注于ATA接口硬盘驱动器市场。进入2001年后,WD以7200rpm产品为主攻方向,在60GB以上的大容量市场占有73%的份额,并推出了WD1000BB-SE等配备8MB缓存的得意之作。与IBM不同的是,WD并没有停止5400rpm产品的发展,不仅鱼子酱AB、表演家系列香火未断,单盘片设计的Protégé系列更是在微软的X-BOX中大放异彩。

工厂内部概况

穿过类似机场安全门的检测装置就进入了WD马来西亚工厂内部,两个展柜里布满了WD的经典产品,亚洲华尔街期刊的奖项和X-BOX则摆在显眼的位置。这座5层高的迷宫生产面积达5万平方米,约6千人分两班维持工厂的24×7不间断运作。

严格来讲我们常说的硬盘厂都是装配厂,即来自供货商的盘片、磁头(臂)、马达、盘体被装配为磁头磁盘总成(HDA),并把主控、缓存和马达控制芯片焊贴于印刷电路板上形成PCBA,再将HDA与PCBA结合在一起就得到了完整的硬盘(驱动器)。由于磁头相对于磁盘盘片表面的飞行高度只有亿分之三米左右,因此硬盘驱动器的HDA必须在非常干净的无尘室环境中装配--当然在运转时更要维持同样洁净的环境。用于装配HDA的无尘室等级通常为Class 100,即一立方米的空间内空气中直径为1埃(百亿分之一米)的尘粒不得超过100颗。

WD马来西亚工厂有三个7千平方米的Class 100无尘室,工人们井然有序地坐在里面,工位上方支架上一排风扇向下吹出的风帘横亘在工人与操作台之间,HDA的装配工作就在备有各种辅助工具的操作台上进行。出于可以理解的原因,我们不能进入无尘室,只能在玻璃墙外面参观,陪同的WD公司人员介绍说工厂的日产量可达10万片,分摊到每名HDA装配工身上的任务也就几十片而已--对于熟练工来说并非难事,所以在我们看来无尘室内的工人们可谓忙碌而不紧张。

进不了无尘室,又不允许拍照,要想图文并茂地给大家介绍硬盘驱动器的装配过程,WD公司提供的WD1200BB样品盘不失为一种替代方法--按照装配的逆顺序拆开即可。当然,马来西亚并不缺硬盘工人,帮助读者对硬盘驱动器的结构进行更为深入的了解才是我们的最终目标。

鱼子酱硬盘全解剖

我们的深入介绍建立在如下的生产工序简图之上:

部件清洗/传送→主轴马达安装→盘片安装→盘片平衡→磁头(臂)组/音圈马达安装→磁头(臂)组与盘片结合→过滤组件安装→顶盖安装→伺服信号写入→安装PCBA及后续工作

部件清洗/传送:来自供货商的零部件怎样以"清白之身"进入无尘室呢?这要分为两种情况

区别对待:

金属质地的基座(Base Plate,即常说的盘体)、顶盖和塑料制成的磁头限位杆等附件难免会附着一些碎屑或颗粒,本身又没有任何电气线路,符合走"水路"的条件,因此要用水清洗并干燥后才进入无尘室;

磁头(臂)组件、马达和盘片等显然不宜水洗,它们运来的时候具有两层包装,撕下外层包装后通过一排类似食品柜台的窗口--上方吹下的高速气流形成一道阻挡尘粒的风帘--送进无尘室,而里层的防静电包装则在无尘室内拆开。

[图1]

[图2]

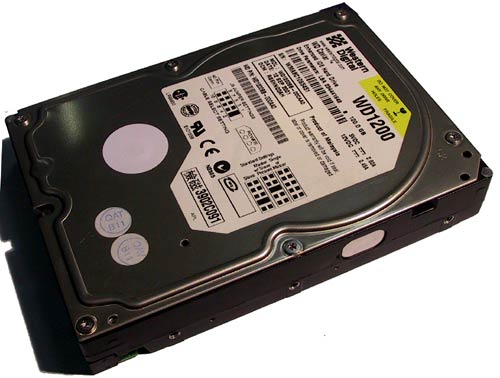

主轴马达安装:最先摆上操作台的是用于固定硬盘驱动器各个组件的基座(看看它身上遍布的窟窿就知道了,如图1),把主轴马达上的缺口对准基座底部的弧形窗口(图2),拧紧三颗固定螺丝就完成了装配工作的第一个环节。所有的盘片都将固定在主轴上,而三点形成的平面保证了马达平稳的转动,至于弧形窗口的用途我们将在伺服信号写入部分介绍。

你知道3.5英寸硬盘盘片的尺寸吗?

盘片安装:

[图3]

[图4]

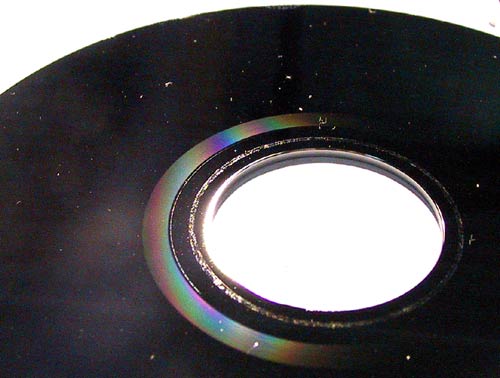

在工具的配合下把盘片套在主轴上,盘片之间靠垫圈(图3)保持距离,最后放置轴毂并拧上螺丝压紧(图4)。

[图5]

安装盘片时当然不能划伤其表面,但此处特别为您介绍的是盘片尺寸的相关知识。对于常说的3.5英寸硬盘驱动器,大家知道那是指盘片的直径,而盘体的宽度自然要大一些--正好4英寸(101.6毫米)。然而需要澄清的是目前3.5英寸硬盘驱动器所用盘片的直径却并非3.5英寸:7200rpm及以下转速产品的盘片直径略大,为3.74英寸(95毫米),正如我们拆开的这块WD1200BB(图5);10000rpm产品从功耗、寻道时间和盘片刚性等角度考虑,一开始就采用3英寸直径的盘片,现在也有部分产品采用3.3英寸盘片;15000rpm转速在这方面的要求就更高了,因此希捷两代捷豹X15都将盘片直径定为2.5英寸,而富士通MAM系列的盘片直径也不过才2.75英寸。换句话说,各种"3.5英寸硬盘"的共同点早已从盘片直径转为基座的长度和宽度。

盘片平衡:

盘片、垫圈与主轴之间难免会存在配合问题,而且会随着盘片数量的增加而变得愈发明显,因此盘片安装好之后需要进行平衡状态的调节。盘片的形状和重量肯定是不能改变的,改变轴毂上个别螺丝的重量是较为常见的做法(何况WD1200BB在主轴上还留有6个可供利用的空位)。

酷似手术刀的硬盘磁头部分

磁头(臂)组/音圈马达安装:

[图6]

磁头小,头臂长,磁头位于头臂上。所有的磁头臂共轴且投影重合,两两一组对应每张盘片的上下两面(图6)。现在的硬盘都采用音圈马达(Voice Coil Motor,VCM),马达线圈与磁头驱动臂连成一体,转轴位于两者之间。马达线圈处在两块永久磁铁生成的磁场中,当线圈中有电流通过时就会在磁场的影响下经转轴的杠杆作用推动磁头臂进行寻道操作。

[图7]

连接磁头的线路贴着磁头臂远离主轴马达的一侧连接到轴孔旁的读/写前置放大器(图7中Agere出品的那颗芯片),经放大处理的信号再通过带状传输线延伸至HDA外部与PCBA的接口上。

在固定音圈马达的永久磁铁之前,注意要先安装好磁头限位杆--它马上就要派上用场了。

[图8]

[图9]

磁头(臂)组与盘片结合:将马达线圈尾部的突起对准磁头限位杆上的凹槽,同时小心地将成对的磁头滑入盘片上/下方。磁头限位杆凹槽的塑料一侧用于阻止磁头脱离盘片所在区域,而另一侧的圆柱形磁铁则可以牢牢吸住马达线圈尾部的金属突起(图8)--保证电源切断时磁头乖乖停靠在盘片最内圈的CSS(Contact Start/Stop,接触启/停)区(图9)。

CSS区不存储任何数据,也没有盘片上的数据区那样光滑。在运输或关机等状态下磁头停泊在这里,即使遇到震动和冲击也不会对数据区造成破坏。通电之后主轴马达带动盘片旋转,达到一定转速后磁头在空气升力的作用下脱离盘片表面浮起,此时音圈马达动作使线圈尾部突起脱离磁头限位杆上的磁铁,磁头就可以自由地在盘片上空飞翔了;而当电源被切断之后,马达线圈尾部又会转向磁铁并被其吸附,磁头则在逐渐减速的CSS区上着陆。这种接触启/停方式无疑是有磨损的,通常厂家标称的寿命是数万次启/停循环。

与传统的CSS方式相比,IBM研究的磁头加载/卸载(Load/UnLoad,L/UL)技术更具优势:取消了盘片最内圈的CSS区,在盘片外设立固定磁头的支架,这样无论盘片是否在转动磁头都可停泊于该支架上,在提高盘片有效存储空间的同时改善了硬盘驱动器运转时的抗冲击能力,不但为2.5英寸笔记本电脑硬盘驱动器所广泛采纳,IBM最新的桌面型和企业级硬盘驱动器也使用了该技术的简化版。

两个重要部件的安装

过滤组件安装:

HDA并非密封的金属盒子,因为磁头在真空环境下飞不起来,但同时也没有填充惰性气体的必要--洁净的空气就可以;HDA也不能是密封的金属盒子,因为内外的气压要保持平衡,无论内部工作时的温度有多高。这样一来,通气孔和过滤组件就是HDA不可或缺的组成部分了。

[图10]

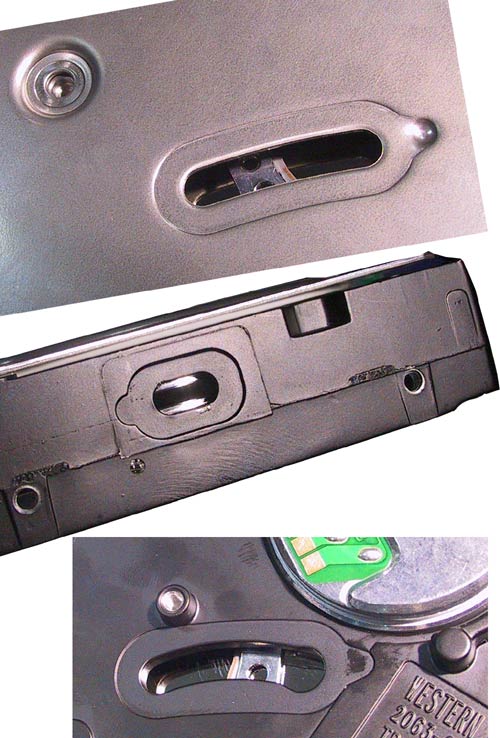

通气孔开设在顶盖上,有些厂家用较为醒目的标示提示用户不要将其覆盖(图10)。采用迷宫式进气道的空气过滤器靠双面胶粘在顶盖下方通气孔所在位置。

顶盖安装:

[图11]

顶盖朝向基座这面的边缘有起密封作用的垫圈(图11),扣合在基座上之后拧紧所有的螺丝--包括固定主轴马达和磁头(臂)组/音圈马达转轴的那两颗。

到此为止整个HDA的装配工作算是完成了,但还不能把它拿出无尘室,因为顶盖和基座上还开着两大一小共三个天窗呢。

伺服信号写入

硬盘驱动器在进行寻道操作的时候,要根据磁道在盘片上的伺服(Servo)信号计算磁头所到位置的确切情况,而伺服信号的写入工作是在工厂内完成的。

[图12]

单碟容量40GB的盘片在径向1厘米的长度上就分布有超过2万个磁道,这意味着伺服信号必须在HDA装配好且盘片处于运转状态时写入--预先写入伺服信号的做法对装配精度的要求实在太高了(多张盘片更是如此)。由于硬盘驱动器的磁头只能读出而不能写入伺服信号,因此要使用伺服道写入机(Servo Track Writers,STW)从Servo口(也就是前面提到的"三个天窗",图12)下手。

基座靠近磁头一侧正对主轴的位置有一个长圆形(或圆形)窗口,STW的写入臂就从这里伸进去工作。出于强度等考虑这个窗口的高度(或直径)不能太大,因此向最上/下的盘片表面写入伺服信号的工作要通过顶盖和基座底部遥相呼应的两个弧形窗口进行。盘片数越多,侧面写入的难度也就越大。

写入伺服信号的过程与其实就是我们常说的低级格式化(即用户已不能自行"真正的低格"了),所用的时间也像格式化一样随容量增长--不同之处在于是单碟容量(磁道数目)而非整个硬盘驱动器的容量。根据WD提供的资料,单碟容量从20GB提高至40GB使写入伺服信号的时间延长了50%,这就对STW的处理能力提出了更高的要求。我们所见到的STW横截面是个边长1米左右的正方形,可以容纳9个HDA,据说还可以加高一层达到12个,而在此之前WD使用的STW容量只有4个。STW对一批(9个)HDA的操作用时20余分钟,读者若有兴趣的话可以估算整个工厂的需求量。

[图13]

HDA从STW中取出之后,用胶纸封上Servo口后无尘室内的操作就算结束了。封Servo口的胶纸(图13)很容易被揭下或破坏,从而影响HDA内部的密封,因此在使用中一定要注意保护。

安装PCBA及后续工作

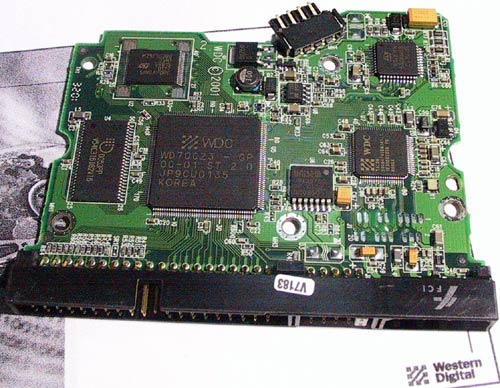

PCBA(图14)的安装工作主要由机器完成,至此一块硬盘驱动器就装配好了。在相对简单的完好性测试之后,每一块硬盘驱动器都被记录在册并贴上标签,进行基本环境压力测试。

[图14]

基本环境压力测试仪就像一个大型磁盘阵列柜,硬盘驱动器排列的密度远高于STW,每个柜子都可以容纳数百块。与温度20℃±3℃、相对湿度50%±10%的无尘室相比,基本环境压力测试仪内的环境就严酷多了--硬盘驱动器在不同的温/湿条件下运转,其中温度可以高达55℃,测试时间上百小时。经一系列的测试检验合格之后,硬盘才被包装出厂。

虽然硬盘的生产过程中手工装配的工序很多,但对于厂家来说那些机器操作的工序也并不省心。譬如说单碟容量的增长非但不会影响工人生产硬盘驱动器的数量,还同步提高了容量产出能力,却对STW和后期测试(单碟容量从20GB提高到40GB使测试时间延长65%)提出了更高的要求。另一个例子是接口升级--从工人装配的角度来看Ultra ATA/133与Ultra ATA/33没有什么不同,可测试设备就要提前更新以提供支持。总之,建设一个硬盘工厂、维持其正常运转并随着产品的更新换代而做出相应的调整,对任何公司来说都非常具有挑战性。 |